Графік виробництва за методикою «Планування за матеріальними і виробничими ресурсами» в BAS ERP 2.5

Про що мова

В BAS ERP 2.5 є вибір методики управління з доступних 3-х варіантів:

- Без планування графіка виробництва;

- Планування за матеріальними ресурсами (MRP I);

- Планування за матеріальними і виробничими ресурсами (MRP II)

В цій статті я хочу показати за рахунок чого виконується Планування за матеріальними і виробничими ресурсами (MRP II) (надалі Планування)

Окремо зауважу, що до вибору методики потрібно підійти зважено, враховуючи наявності даних в нормативно-довідковій інформацій, наявності та кваліфікації фахівців, які будуть займатися планування, рівня організації та упорядкованості бізнес процесів та процедур на виробництві. Я дуже рекомендую починати з найпростішого варіанту «Без планування графіка виробництва» і поступово переходити рівень за рівнем.

Мета Планування за матеріальними і виробничими ресурсами (MRP II)

Почнемо «з кінця», а саме з того, що розберемося з тим «а чи взагалі воно нам потрібно?»

Метою планування за матеріальними і виробничими ресурсами є отримання максимального достовірного графіка виробництва продукції з урахування умов забезпечення виробництва матеріалами та доступністю видів робочих центрів (надалі ВРЦ).

Навіщо це потрібно? По-перше, видача нашим покупцям термінів виконання їх замовлень. По- друге, аналіз та пошук шляхів скорочення термінів виконання замовлень покупців. В сучасних умовах швидкість та точність термінів виконання замовлень клієнтів є чи на найголовнішою вимогою до бізнесу.

Результат Планування в BAS ERP 2.5

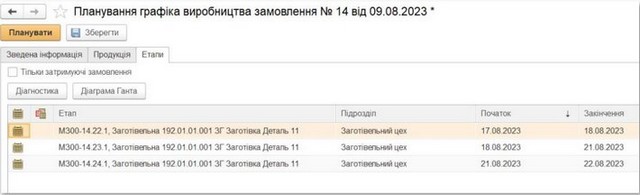

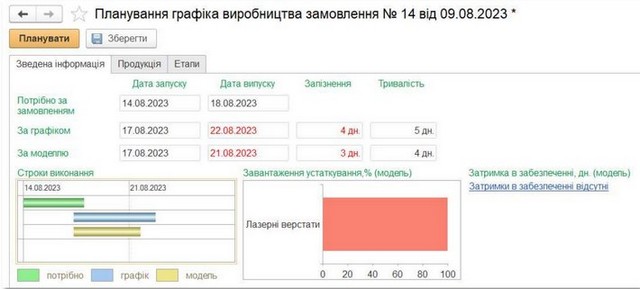

Результатом планування графіка виробництва замовлення є розрахунок термінів виконання Замовлення на виробництва з урахування стану забезпечення матеріальними і виробничими ресурсами. Результат показаний на рис. 1.

Рис 1. – Результат планування графіка виробництва

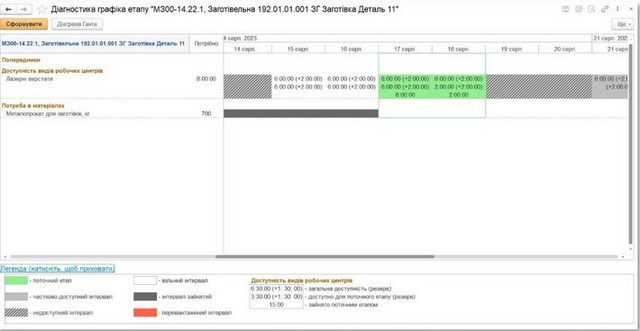

На закладці Етапи є можливість провести аналіз причин затримки виконання. Починаючи з аналізу графіка виконання етапів (рис. 2) і більш детальніше проводячи Діагностику етапів (рис. 3)

Рис 2. – Графік виконання етапів

Рис 3. – Діагностика етапу

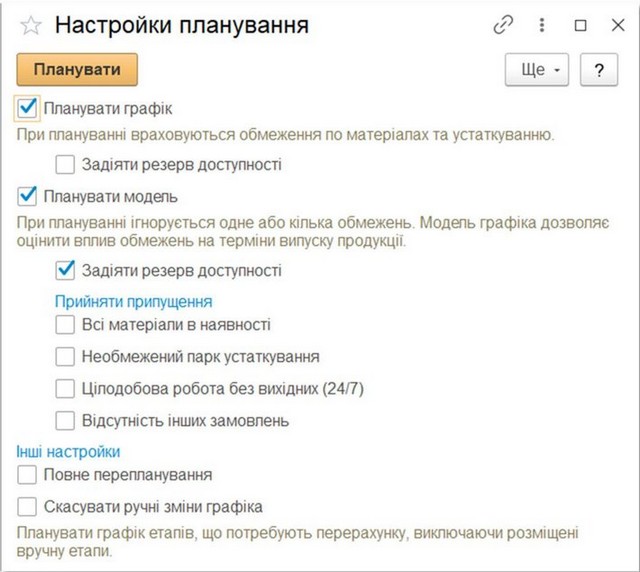

BAS ERP 2.5 дозволяє при розрахунку графіку відразу розрахувати терміну виконання при використання додаткового моделювання, наприклад, при використання резерву доступності обладнання, або при роботі в 3 зміни. Варіант налаштування використання моделювання показаний на рис. 4.

Рис 4. – Налаштування планування графіку

Що потрібно для розрахунку графіку в BAS ERP 2.5

Давайте розберемося що ж потрібно для того, що розрахувати графік виробництва, це:

- Нормативні дані про виготовлення продукції

- Дані про виробничі ресурси;

- Дані про матеріальні ресурсиTrinityPDM

Нормативні дані про виготовлення продукції

Нормативні дані про виготовлення продукції вказуються в Ресурсних специфікаціях

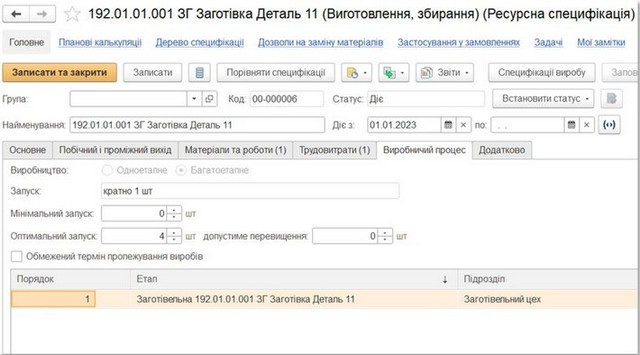

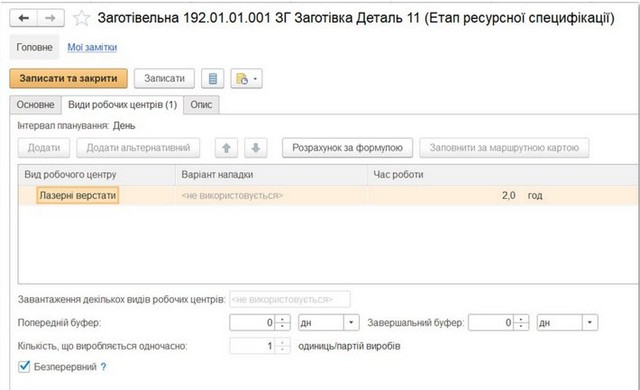

Перелік етапів вказується на закладці Виробничий процес (рис. 5). Для кожного етапу вказується підрозділ де виконуються етап та Види робочих центрів (ВРЦ), які задіяні у виробництві (рис. 6). Саме ВРЦ і є тими «виробничими ресурсами», доступність яких враховується при розрахунку графіка.

Рис 5. – Перелік етапів виробничого процесу в ресурсній специфікації

Рис 6. – Нормативні параметри використання Видів робочих центрів на Етапі виробництва

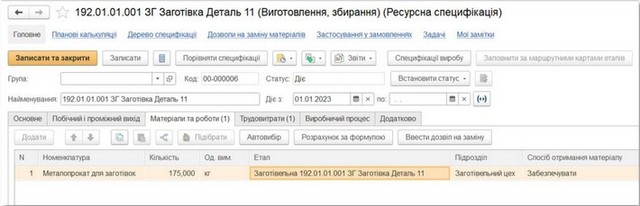

Перелік матеріалів вказується на закладці Матеріали та роботи. Тут потрібно звернути увагу, що матеріали прив’язані до етапів і, відповідно, до підрозділів (мал. 7). Прив’зка до підрозділів дуже важлива – підрозділ використовується для визначення з якого складу або комори буде забезпечуватися матеріал (про це трохи пізніше)

Рис 7. – Перелік матеріалів з прив'язкою до етапів

Для того, щоб далі було зручніше аналізувати наведу нормативні дані, які використовувалися для прикладу, який Ви бачити на рисунках:

- Для виготовлення 1 шт продукцію потрібно 2 години роботи ВРЦ та 175 кг матеріалу

- Відкрито єдине замовлення на виробництво 10 шт продукції

Дані про ВИРОБНИЧІ ресурси

Виробничі ресурси – це Види робочих центрів, які використовуються для виготовлення продукції

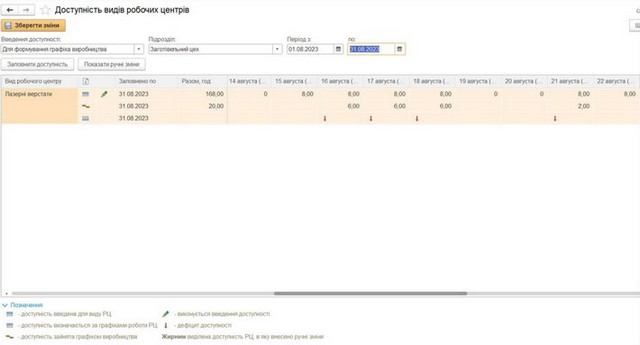

Для розрахунку графіку виробництва з урахування ВИРОБНИЧИХ ресурсів необхідна підтримка актуальності графіків доступності видів робочих центрів

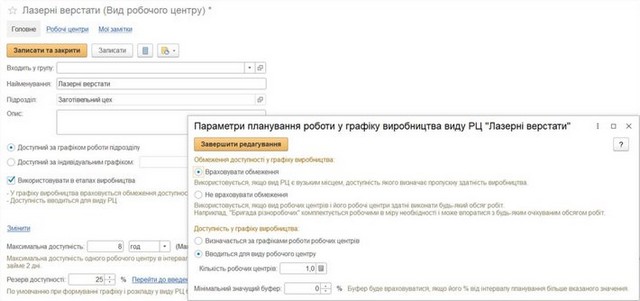

Спочатку потрібно визначити усі види робочих центрів, які впливають на графік виробництва. Під «впливають на графік» я розумію те, що необов’язково вносити усі ВРЦ – якщо доступності ВРЦ майже завжди достатньо і графік виробництва ніколи не зрушувався з причин зайнятості ВРЦ, то його можемо і не враховувати. Якщо ж рівень зайнятості впливає на графік, тоді його планування обов’язково. Детально описувати кожну одиницю обладнання не потрібно, достатньо описати параметри однотипного обладнання і вказати кількість екземплярів. Приклад такого обладнання представлено на рис. 8.

Рис 8. – Параметри ВРЦ

Для кожного ВРЦ, яке бере участь у плануванні виробничих ресурсів потрібно з визначеною періодичністю заповнювати та уточнювати графік доступності (рис. 9). Значення доступності заповнюються по графіку роботи (підприємства або підрозділу або ВРЦ), але потрібно звернути увагу на відхилення, які виникають, наприклад, планове обслуговування або ремонт, планові відключення електрики і т. інш.. Якщо такі відхилення не будуть оперативно відслідковуватися і вноситися, то коректного графіку виробництва Ви не отримаєте.

Рис 9. – Введення доступності ВРЦ

Зверніть увагу, в моєму прикладі:

- При введені доступності па мал. 9 змінена доступність роботи на 14.08.2023 Понеділок і порівняйте це з даними Діагностики етапу на рис. 3 – виробництво на 14.08.23 недоступно

- При налаштуванні параметрі ВРЦ (мал. 8) вказано резерв доступності 25% і порівняйте це з обсягом використання ВРЦ при діагності етапу (рис. 3)

Дані про матеріальні ресурси

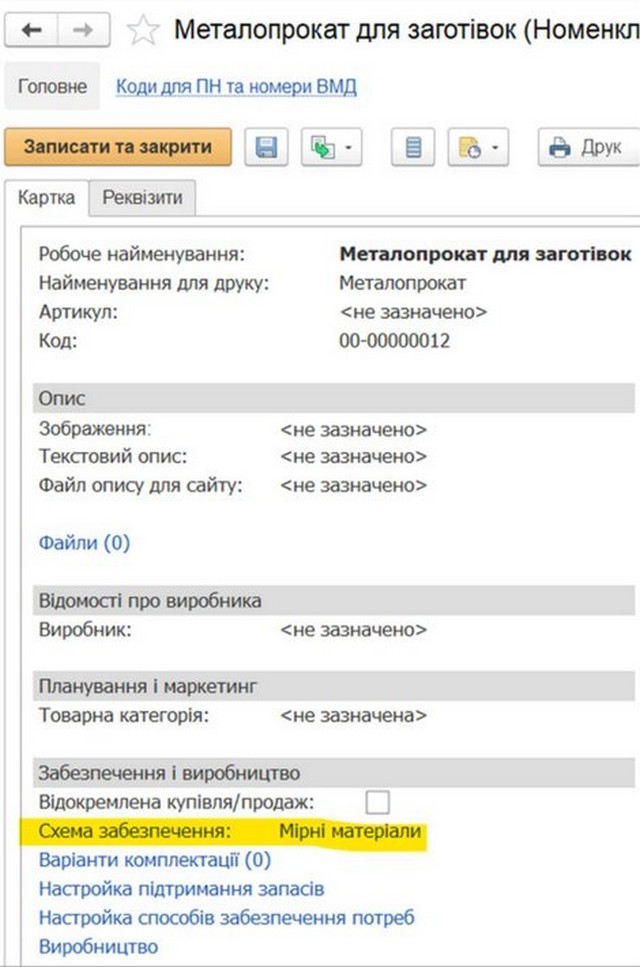

Матеріальні ресурси – це номенклатура. Для кожної номенклатури в BAS ERP вноситься дуже багато параметрів, але для розрахунку графіка виробництва головні дані зазначаються в Схемі забезпечення (рис. 10). Схема забезпечення – це логістична схем руху матеріалів по підприємству.

Рис 10. – Реквізити номенклатури

Саме Схема забезпечення визначає як саме матеріали потрапляють на виробництво.

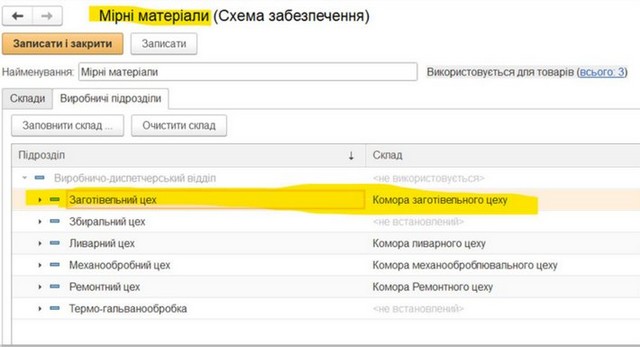

В ред. 2.5 зробили значно зручнішу роботу зі Схемою забезпечення. Давайте розглянемо це на прикладі. Пам’ятаєте я звертав Вашу увагу на те, що в ресурсній специфікації матеріали прив’язані до Етапів, а Етапи до підрозділів? Так ось в Схемі забезпечення на закладці Виробничі підрозділи вказується звідки підрозділ отримує матеріал – рис. 11.

Рис 11. – Схема забезпечення Виробничих підрозділів

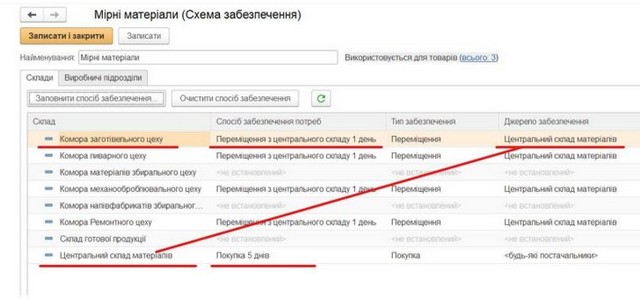

Йдемо далі і аналізуємо «а звідки склад чи комора отримує матеріал» - переходимо на закладку Склади – рис. 12 і бачимо, що Комора отримую матеріали з Центрального складу, а Центральний склад від зовнішніх постачальників.

Рис 12. – Схема забезпечення Складів та комор

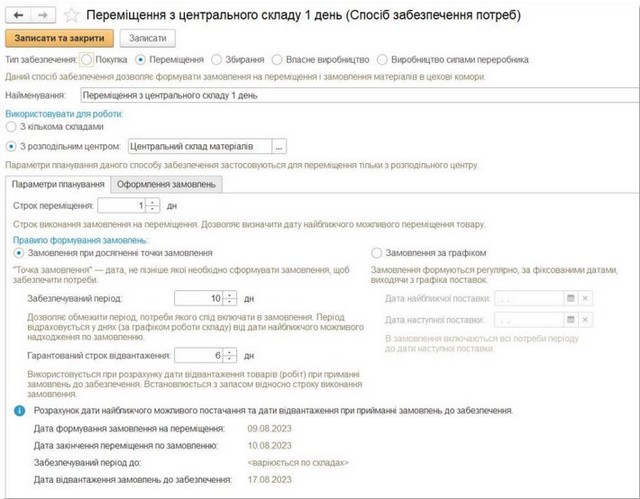

Схема забезпечення показала нам як рухається матеріал, але для формування графіку нам потрібно підказати їй ще інформацію і про те СКІЛЬКИ часу на це потрібно. Ця інформацію вводиться в Способі забезпечення потреб – рис. 13.

Рис 13. – Спосіб забезпечення потреб

Тут перш за все потрібно звернути уваги на параметр Гарантований строк відвантаження» - саме він визначає термін забезпечення Етапу виробництва. «Чому він, а не, наприклад, Строк переміщення/купівлі?», - запитаєте Ви. Тут важно розуміти що гарантований строк повинен враховувати весь ланцюжок забезпечення.

Поясню на прикладі. Строк переміщення з Центрального складу в комору = 1 день. Але що трапиться, що на Центральному складі матеріал буде відсутній? Його прийдеться купувати, а купівля тримає 5 днів. Саме тому Гарантований строк відвантаження дорівнює 6 днів = 1 строк переміщення + термін закупівлі.

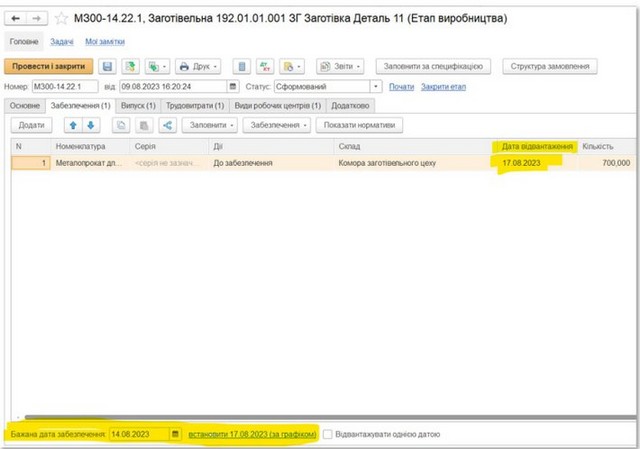

Саме на підставі Гарантований строків відвантаження програма розраховує Дати відвантаження Етапів виробництва – рис. 14.

Рис 14. – Дата відвантаження матеріалів за графіком

Підсумок

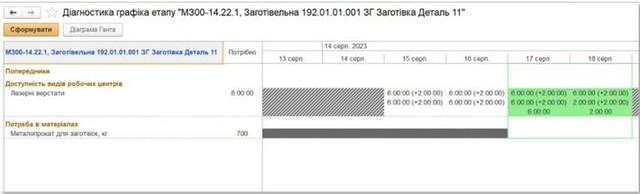

Давайте ще раз подивимось на діагностику графіку етапу – рис. 15.

Рис 15. – Діагностика графіку етапу

Підсумуємо:

- В Ресурсній специфікації ми визначили які самі ресурси і в якому обсягу нам потрібні, а саме вказали які ВРЦ потрібні на етапі і скільки часу; вказали які матеріали і в якій кількості потрібні.

- В переліку Видів робочих центрів визначили які ВРЦ впливають на графік. Для цих ВРЦ вказали доступність, внесли коригування на підставі запланованих відхилень. Так чином у нас «відпала» 14.08.23.

- Для матеріалу вказали Схему забезпечення, яка визначила схему руху матеріалів, на підставі схеми руху визначили гарантовані строки відвантаження в Способах забезпечення. Так чином визначили що виробництво може початися не раніше 17.08.23.

Сподіваюся, що Вам стало більш зрозуміло що потрібно робити, щоб Планувати з урахуванням матеріальних та виробничих ресурсів.

P.s. і стало зрозуміла, чому я рекомендую «починати з найпростішого варіанту «Без планування графіка виробництва» і поступово переходити рівень за рівнем».